Werbung

Dieser Artikel befasst sich mit dem Produktentwicklungsprozess, anzuwenden auf Maschinen oder Sondermaschinen, Anlagen, Geräte und vergleichbare Produkte. Es werden die wesentlichen Phasen der Produktentwicklung aufgegriffen, wobei der thematische Schwerpunkt auf der Entwicklung und Konstruktion von mechanischen Komponenten gelegt wird. Elektrotechnik und Softwareentwicklung sind hier nicht mit aufgeführt.

Agil oder nicht agil?

Mit der Einführung von agilen Arbeitsmethoden, ursprünglich in der Softwareentwicklung und nun zunehmend auch in der Entwicklung und Konstruktion im Maschinenbau, könnte der Eindruck entstehen, dass der klassische Produktentwicklungsprozess überholt sei. Dieser Eindruck wird u.a. durch das Zurückziehen der VDI-Richtlinie für methodische Entwicklung und Konstruktion verstärkt.

Tatsächlich handelt es sich jedoch beim Produktentwicklungsprozess um einen Pfad, der die Produktreife widerspiegelt, während das agile Projektmanagement eine oder einen Methodenwerkzeugkasten darstellt, den man anwenden kann, um das Produkt bzw. seine Bestandteile möglichst effizient zur notwendigen Reife zu bringen. Das bedeutet, der Produktentwicklungsprozess und agile Methoden widersprechen sich nicht, sondern greifen ineinander.

Phasen der Produktentwicklung

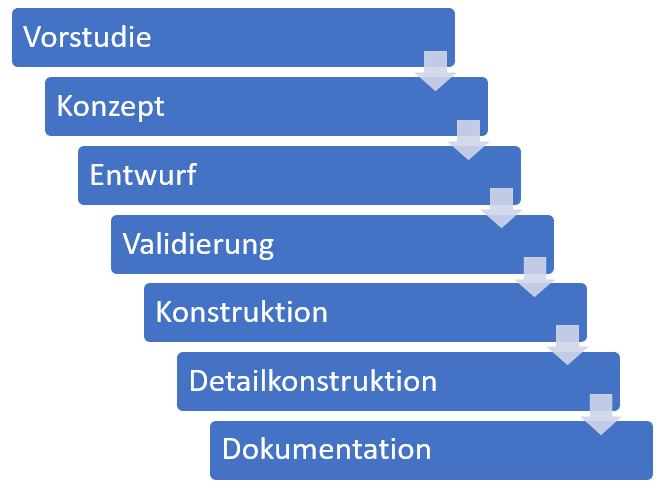

Die wesentlichen Phasen der Produktentwicklung sind in der folgenden Grafik stark vereinfacht in ihrer groben Abfolge dargestellt.

Eine zeitliche Überlagerung von Phasen ist absolut üblich. Es kann im Laufe der Produktentwicklung auch der Fall eintreten, dass bestimmte Teilbaugruppen sich im Reifegrad wesentlich unterscheiden, d.h. sich in unterschiedlichen Phasen befinden.

Am Anfang des Produktentwicklungsprozesses steht eine Idee. Es kann sich dabei um den Wunsch für eine Problemlösung handeln oder um einen bereits konkretisierten Lösungsansatz. In der Praxis wird häufig mit einem Entwurf begonnen und nicht selten werden, da ein Entwurf bereits eine fortgeschrittene Reife der Produktplanung vermittelt, wichtige Schritte der Produktentwicklung übersprungen. Dies kann im weiteren Entwicklungsverlauf zusätzliche Iterationsschleifen hervorrufen, da konzeptionelle Schwächen behoben werden müssen.

Ausgehend von der Idee sollten folgende Phasen umgesetzt werden.

Phase

Beinhaltete Arbeitsschritte

Vorstudie

- Analysieren der Problemstellung

- (Analysieren der Idee)

- Recherche zur Marktsituation

- Recherche zur Unternehmenssituation

- Recherche zur Umfeldsituation

- Recherche Wettbewerbsprodukte

- Recherche Patente

- Formulierung von Produktideen

- Klären der Aufgabe

- Definition des Projekts

- Erarbeitung der Anforderungsliste

Konzept

- Erkennen der wesentlichen Probleme

- Ermitteln der zu berücksichtigenden

Betriebszustände - Ermitteln der Funktionen

- Erarbeitung von Funktionsstrukturen

- Suchen von Wirkprinzipien

- Suchen von Wirkstrukturen

- Konkretisieren zu prinzipiellen

Lösungsvarianten - Auswahl weiter zu verfolgender Lösungsvarianten

- Erarbeitung und Bewertung technischer und

wirtschaftlicher Kriterien - Verfeinerung der Anforderungsliste

Entwurf

- Recherche anzuwendender Normen

- Ableitung normbedingter Anforderungen

- Ergänzung der Anforderungsliste

- Anfrage/Einbindung Komponentenlieferanten

- Beschreibung der Funktion

- Vorauswahl Komponenten

- Gestaltung von Funktionsträgern

- Gestaltung der räumlichen Anordnung

- vorläufige Auswahl von Werkstoffen

- Auswahl einzusetzender Energiequellen und

Medien - Bestimmung der Auslegungskriterien

- Auslegung und Berechnung von Festigkeit

- Auslegung und Berechnung von Kinematik

- Bewertung nach technischen und

wirtschaftlichen Kriterien

Validierung

- Identifizieren von produktspezifischen Risiken

- Identifizieren von technologischen Risiken

- Erarbeitung von Risikominderungsmaßnahmen

- Durchführung von Tests und Erprobungen

- Verfolgung der Produktanforderungen

Konstruktion

- Anlegen der Produktstruktur in CAD

- Festlegung der Fertigungsverfahren

- Festlegung der Materialien

- Festlegung der Komponenten

- Konstruktion von Einzelteilen

- Konstruktion von Unterbaugruppen

- Konstruktion von Baugruppen

- Konstruktion der Schweißbaugruppen

- Dimensionierung der Schweißnähte

- Festlegung der Schweißverfahren und -nahtgüten

- Konstruktion der Gußteile

- Festlegung Tolerierungskonzept

- Nachweise Festigkeit

- Nachweise Kinematik

- Nachweise Lebensdauer

- Prüfung

Detailkonstruktion

- Festlegung der Bauteilbezeichnungen

- Vergabe der Artikelnummern

- Vergabe der Bauteilattribute

- Pflege von Datenbanken (Kunde)

- Ausgestaltung von Schweißnahtvorbereitungen

- Ausgestaltungen von Bohrungen

- Ausgestaltung von Gewindebohrungen

- Einpflegen von Normteilen wie

Schrauben, Scheiben und Muttern - Anlegen von Zeichnungen

- Festlegung der Toleranzen

- Festlegung der Oberflächenbeschichtungen

und -güten - Prüfung

Dokumentation

- Erstellen der Baugruppenzeichnung

- Erstellen von Unterbaugruppenzeichnungen

- Erstellen von Schweißbaugruppenzeichnungen

- Erstellen von Gussteilzeichnungen

- Erstellen von Einzelteilzeichnungen

- Erstellen von Stücklisten

- Erstellen von Teilelisten

- Prüfung

Phasenlänge und Schnittstellen

Die Phasenlänge hängt ganz wesentlich vom Produktcharakter und vom Innovationsgrad der Produktentwicklung ab. Es ist offensichtlich, dass eine Neuentwicklung einen wesentlich höheren Anteil im Validierungsprozess hat, um bspw. bislang nicht erprobte Verfahren zu testen, als eine Variante eine Produkts, dass bereits erprobte Verfahren einsetzt.

Die wesentliche Aussage des Produktentwicklungsprozesses ist, dass die jeweiligen Inhalte der Phasen, also die Arbeitsschritte, für das Produkt, absolviert wurden.

Jede Phase hat ihre individuellen Eingangs- und Ausgangsinformationen. Die in einer Phase erarbeiteten Informationen bilden das Fundament für die direkt folgende bzw. indirekt für alle folgenden Phasen. Dies ist auch der Grund, warum beim Überspringen von Phasen im späteren Entwicklungsverlauf hohe Aufwände für Korrekturen entstehen können. Bildlich gesprochen: wenn das Fundament fehlt oder nur teilweise erarbeitet wurde, dann ist alles, was darauf aufgebaut ist, instabil. Siehe hierzu auch: Risiken in der Entwicklung und Konstruktion.

Fazit

Der hier gezeigte Produktentwicklungsprozess zeigt eine mögliche Variante, um von einer Idee zu einer fertigen Produktplanung zu gelangen.

Individuelle Anpassungen an die jeweilige Produktcharakteristik und das Unternehmensumfeld sind möglich und sinnvoll - so ist z.B. die Einbindung der Produktion bei einer geplanten Serienproduktion unbedingt zu berücksichtigen. Die einzelnen Phasen können einfach um die notwendigen Bestandteile z.B. der Elektrotechnik und Softwareentwicklung ergänzt werden.

Werbung