Werbung

In diesem Artikel wird eine Übersicht über auftretende Korrosionsarten und mögliche konstruktive Maßnahmen zur Vermeidung oder Verringerung von Korrosion gegeben.

In der Praxis fällt es z.T. schwer, die zu erwartenden Korrosionserscheinungen vollständig und präzise für den ersten Produktentwurf vorherzusehen. Abhilfe schaffen hier die für das jeweilige Produkt ggfs. vorhandenen Richtlinien und Regelwerke, in die bereits entsprechende Erfahrungswerte, wie z.B. Zuschlagswerte für die Materialstärke, eingeflossen sind. Falls keine derartigen Regelwerke vorliegen, ist die nachfolgende Aufstellung für konstruktive Maßnahmen gegen Korrosion hilfreich.

Korrosionsarten

Es gibt verschiedene Arten von Korrosion, wobei die Gemeinsamkeit darin besteht, dass i.d.R. ein Elektrolyt benötigt wird, um die Korrosion in Gang zu setzen. Es lassen sich die folgenden Arten unterscheiden:

- Gleichmäßige Flächenkorrosion

- Muldenkorrosion

- Lochkorrosion

- Spaltkorrosion

- Kontaktkorrosion

- Ablagerungskorrosion

- Korrosion an Phasengrenzen

- Spannungsrisskorrosion

- Schwingungsrisskorrosion

- Dehnungsinduzierte Korrosion

- Erosions- und Kavitationskorrosion

- Reibkorrosion

- interkristalline Korrosion

- Spongiose

- Entzinkung

Im Folgenden werden die einzelnen Korrosionsarten, ihre Ursachen und jeweilige konstruktive Maßnahmen gegen Korrosion beschrieben.

Korrosion freier Oberflächen

Gleichmäßige Flächenkorrosion

Ursache

Eine metallische Oberfläche ist Feuchtigkeit (schwach basisch oder sauer) und Sauerstoff ausgesetzt (normaler Kontakt zur Atmosphäre). Diese Umgebungsbedingungen führen zu einem über die gesamte Oberfläche auftretenden Materialabtrag durch Korrosion.

Konstruktive Gegenmaßnahmen

- rostfreien Stahl verwenden

- Materialdicke mit Zuschlag für Korrosion einplanen

- betroffene Flächen möglichst klein gestalten

- Belüften von Flächen zur Trocknung ermöglichen

- Ansammeln von Flüssigkeiten vermeiden (z.B. schräge Flächen zum Abfließen einplanen)

- Taupunktunterschreitungen (Bildung von Kondensat) vermeiden

- Korrosionsschützende Oberflächenbeschichtung einsetzen

- Kathodischen Schutz einsetzen

Muldenkorrosion und Lochkorrosion

Sowohl Mulden- als auch Lochkorrosion sind lokal verstärkt auftretende freie Korrosionsarten, die durch Inhomogenitäten im Werkstoff hervorgerufen werden. Die konstruktiven Gegenmaßnahmen gelten wie vorab beschrieben.

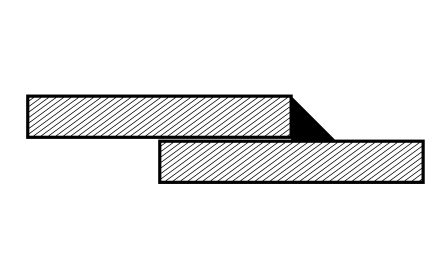

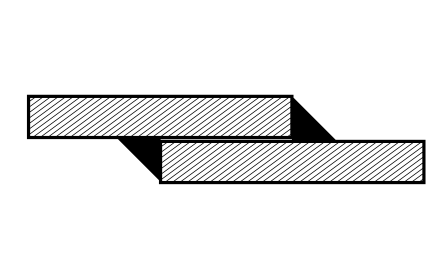

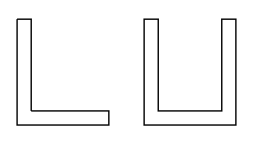

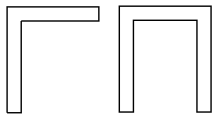

Spaltkorrosion

Ursache

In Spalten können sich Elektrolyte ansammeln, die die Korrosion beschleunigen. Zusätzlich kommt es infolge der Elektrolyt-Ansammlung zu einer Sauerstoffarmut, die auch bei korrosions- und säurebeständigen Stählen Schädigungen hervorrufen kann.

Konstruktive Gegenmaßnahmen

- Überlappendes Material beidseitig schweißen

- Schweißnähte mit Gegenlagen schweißen

- keine unterbrochenen Schweißnähte einsetzen

- Spalte abdichten

- Spaltmaß vergrößern, um Belüftung zu ermöglichen

Korrosion von berührenden Flächen

Kontaktkorrosion

Ursache

Verwendung von Metallen mit unterschiedlichem Potential (elektrochemische Spannungsreihe) bei gleichzeitigem Vorhandensein eines Elektrolyts.

Konstruktive Gegenmaßnahmen

- Materialien mit geringerem Potentialunterschied verwenden

- Isolieren der beiden Materialien

- Elektrolyt vermeiden

- Einsatz von Opferanoden

Korrosion durch Ablagerungen

Ursache

Der Ursprung der Ablagerungskorrosion liegt ebenfalls in der elektrochemischen Spannungsreihe, also dem Potentialunterschied. Ablagerungen können sich sowohl während der Herstellung (z.B. Fremdrost) als auch im Betrieb durch Abrieb o.ä. ansammeln und zu Korrosion führen.

Konstruktive Gegenmaßnahmen

- Vermeiden von Ablagerungsprodukten durch z.B. Filtern oder Reinigen

- bei durchströmten Maschinenteilen: vermeiden von "toten" Strömungszonen, in denen sich Partikel absetzen können

Korrosion an Phasengrenzen

Ursache

Im Übergangsbereich zwischen bspw. flüssiger Phase und Dampfphase eines Mediums kann es zu verstärkter Korrosion kommen. Dies kann sowohl bei ruhenden Flüssigkeiten als auch bei "umschlagenden" Medien vorkommen, also z.B. in der Übergangszone von Wasser zu Wasserdampf in einem Wärmeübertrager.

Konstruktive Gegenmaßnahmen

- die Bauteilfläche im Bereich der Phasengrenze minimieren

- den Phasenumschlag langsam herbeiführen (bei strömenden Medien)

- Füllstandshöhen variieren

Korrosion durch Beanspruchung

Spannungsrisskorrosion

Ursache

Es gibt Werkstoffe, die anfällig für Spannungsrisskorrosion sind. Diese sind:

- unlegierte Kohlenstoffstähle

- austenitische Stähle

- Messing

- Magnesiumlegierungen

- Aluminiumlegierungen

- Titanlegierungen

Die Spannungsrisskorrosion kann durch äußere Zugspannungen oder den Eigenspannungszustand eines Bauteils ausgelöst werden.

Konstruktive Gegenmaßnahmen

- vermeiden der anfälligen Werkstoffe

- Absenken der Zugspannung (im Bereich der Oberfläche)

- Aufbringen von Druckspannung

- Spannungsarmglühen

- Elektrolytansammlungen vermeiden

- kathodisch wirkende Beschichtungen verwenden

Schwingungsrisskorrosion

Ursache

Die Schwingungsrisskorrosion ist vom Dauerbruch nur schwer zu unterscheiden, da sie nahezu dieselbe Charakteristik zeigt.

Konstruktive Gegenmaßnahmen

- vermeiden von Wechselbeanspruchung

- vermeiden von Kerben

- Elektrolytansammlungen vermeiden

- Druckvorspannung in die Oberfläche des Bauteils einbringen (z.B. durch Kugelstrahlen)

- Oberflächenbeschichtung vorsehen

Dehnungskorrosion

Ursache

Die Dehnung oder Stauchung eines Bauteils kann eine schützende Oberflächenschicht oder Oberflächenbeschichtung beschädigen.

Konstruktive Gegenmaßnahmen

- verringern der Dehnung bzw. Stauchung

Erosion

Ursache

Oberflächenbeschädigung durch in einem strömenden Fluid enthaltene Partikel.

Konstruktive Gegenmaßnahmen

- Filtern der Partikel

- Herabsetzen der Strömungsgeschwindigkeit

- Umlenken der Strömung

- zusätzliche Oberflächenschichten aufbringen, wie z.B. Auftragsschweißungen, Nickelschichten, Hartchrom oder Stellit

Kavitation

Ursache

Kavitation führt zu einer lokalen Überbeanspruchung der Oberfläche, so dass Korrosion an diesen Stellen begünstigt wird.

Konstruktive Gegenmaßnahmen

- Verringerung der Strömungsgeschwindigkeit

- zusätzliche Oberflächenschichten aufbringen, wie z.B. Auftragsschweißungen, Nickelschichten, Hartchrom oder Stellit

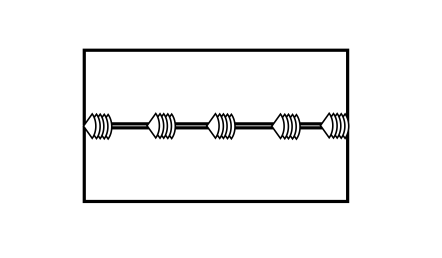

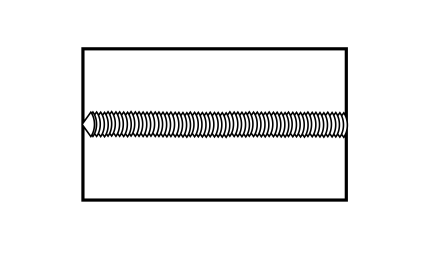

Reibkorrosion

Ursache

Reibung von beweglichen, aneinandergrenzenden Bauteilen führt sowohl zu Abrieb als auch zu einer höheren Oberflächenbeanspruchung durch Flächenpressung.

Konstruktive Gegenmaßnahmen

- Einsatz von austauschbaren Reibmaterialien

- Einsatz von Schmierstoffen

- Vermeiden der Bewegung

- Vermeiden des Kontakts

Selektive Korrosion

Ursache

Bei der selektiven Korrosion handelt es sich um Werkstoffkorrosion auf Kristallgitterebene. Das Material kann an den Korngrenzen anfälliger für Korrosion sein, so dass sich z.B. bei Gusseisen die Eisenbestandteile herauslösen (Spongiose).

Von intrakristalliner Korrosion sind insbesondere austenitische CrNi-Stähle nach ungeeigneter Wärmebehandlung betroffen.

Konstruktive Gegenmaßnahmen

- geeignete Wärmebehandlungsmaßnahmen für die eingesetzten Materialien anwenden

Werbung